Степень — непрерывность — процесс

Поточные линии весьма разнообразны и делятся на несколько групп: 1) по номенклатуре изготовляемых изделий; 2) по степени непрерывности процесса; 3) по охвату производства. В частности, по охвату производства все поточные линии подразделяются на участковые, цеховые и сквозные заводские. Наиболее часто встречаются участковые поточные линии, охватывающие процесс изготовления отдельных частей и деталей изделий на производственном участке.

Следует отметить существенные достижения в повышении производительности прокатного оборудования ( абсолютной и на единицу веса оборудования) за счет повышения степени непрерывности процесса, скоростей, веса слитков или заготовок, в постройке листовых станов, непрерывной прокатки, комплекса станов для производства труб ( включая станы для спиральной электросварки труб, трубосварочные и редукционные, работающие в непрерывном потоке и др.), станов для проката тонкой ленты и тонких труб.

Помимо формализованной оценки эффективности автоматизация управления использованием новой техники результаты применения ЭШ выражаются еще и в степени надежности, гибкости системы управления, в степени непрерывности процесса управления, которые с трудом поддаются измерению и количественной оценке.

Важнейшими факторами, определяющими эффективность обработки металлов резанием, являются скорость резания, нагрузка на режущий инструмент, длина контакта режущего инструмента с изделием, степень непрерывности процесса резания и количество операций, необходимых для обеспечения требуемой конфигурации деталей и качества обработки.

В результате сокращения вспомогательного времени повышается степень непрерывности процесса резания.

В организации и планировании производства на машиностроительных заводах важная роль принадлежит показателю длительности производственного цикла. Он характеризует достигнутый уровень техники и ограни-зации производства, степень непрерывности процесса и тем самым темпы изготовления продукции.

Различные отрасли промышленного производства и отдельные их предприятия значительно отличаются друг от друга по характеру создаваемой продукции, используемых средств производства и применяемых технологических процессов. Эти различия порождают исключительное многообразие производственных процессов, протекающих на предприятиях. Важнейшими факторами, определяющими разделение производственных процессов в промышленном производстве, являются: состав готового продукта, характер воздействия на предметы труда ( технологический процесс); степень непрерывности процессов; роль различных видов процессов в организации производства продукции, тип производства.

Принцип непрерывности в организации произ-ва находит применение в машиностроении ( напр. Но резервы повышения непрерывности произ-ва еще велики. Так, процесс полимеризации капролактама, осуществляемый в обычных автоклавах, носит прерывный характер и сопровождается большими потерями в использовании оборудования. Обрывность пряжи в шерстяном произ-ве, достигающая 300 — 350 обрывов в час на 1000 веретен, резко снижает степень непрерывности процесса. Для уменьшения ( минимум в 2 раза) обрывности шерстяной пряжи достаточно добавить к смеску шерсти 5 — 6 % капролактама. Большое значение имеет механизация как технологических, так и контрольных и подъемно-транспортных операций.

Основной технологический процесс — переработка — нефть

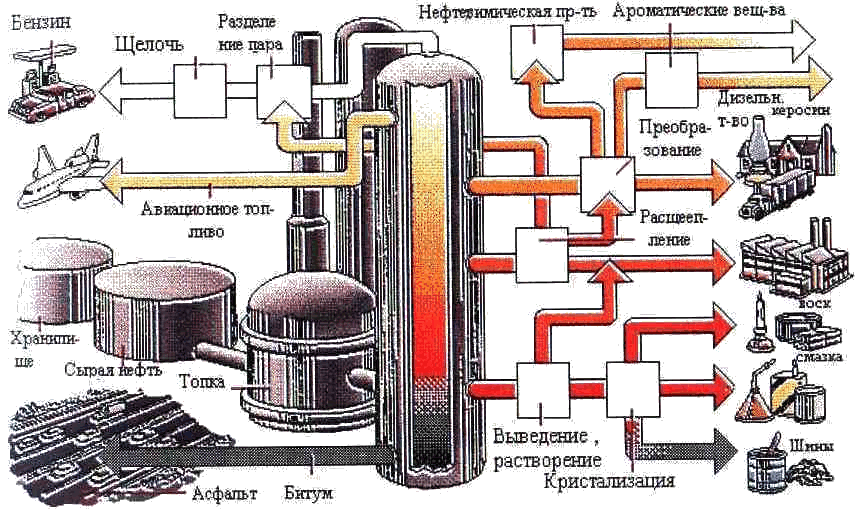

Основные технологические процессы переработки нефти и получения нефтепродуктов протекают в аппаратах с использованием физических и химических методов воздействия на исходное сырье и полуфабрикаты. Благодаря высокому уровню автоматизации на рабочего возлагаются функции активного наблюдения и контроля за работой технологического оборудования.

Основные технологические процессы переработки нефти состоят из следующих операций: 1) обезвоживания и обессолив а-ния нефти; 2) атмосферной и вакуумной переработки; 3) деструктивной переработки ( крекинг, ароматизация, гидрогенизация, изомеризация и др.); 4) очистки светлых продуктов; 5) получения и очистки масел.

Основные технологические процессы переработки нефти состоят из следующих операций: 1) обезвоживания и обессолива-ния нефти; 2) атмосферной и вакуумной переработки; 3) деструктивной переработки ( крекинг, ароматизация, гидрогенизация, изомеризация и др.); 4) очистки светлых продуктов; 5) получения и очистки масел.

Для проведения основных технологических процессов переработки нефти ( атмосферно-вакуумной перегонки, термического и каталитического крекинга, каталитического риформинга, гидроочистки и др.) необходимо подводить теплоту извне. В большинстве случаев подвод теплоты осуществляется с помощью трубчатых печей. На современном НПЗ имеются десятки трубчатых печей различных конструкций и назначения.

Ниже приводится краткая характеристика основных технологических процессов переработки нефти.

Производство топлив включает следующий комплекс основных технологических процессов переработки нефти и нефтепродуктов.

В этой главе рассмотрены характеристики основных технологических процессов переработки нефти, осуществляемых на российских НПЗ. Для большинства процессов приводятся данные о назначении, сырье и продукции, технологическая схема, показатели режима, материальный баланс и расходные показатели. Следует учитывать, что здесь помещены сведения о наиболее типичных современных установках. В реальных условиях отдельных предприятий расход энергоресурсов, реагентов, катализаторов, а также показатели технологического режима могут отличаться от приведен-ных в справочнике.

Во втором разделе помещены данные о характерных аппаратах и оборудовании основных технологических процессов переработки нефти.

В четвертом томе каталога-справочника приведены данные по оборудованию и аппаратуре для основных технологических процессов переработки нефти, а также по оборудованию вспомогательного хозяйства нефтеперерабатывающих заводов.

Справочник содержит необходимые сведения по характеристике нефтей и товарных нефтепродуктов, данные об основных технологических процессах переработки нефти и о серийно выпускаемом оборудовании. Приводятся характеристики углеводородов и нефтевых фракций.

На рис. 136 представлена принципиальная технологическая схема нефтехимической переработки. В левой части схемы условно показаны основные технологические процессы переработки нефти на нефтеперерабатывающем заводе: получение основных дистиллятов на атмосферной и вакуумной установках и крекинг-продуктов на установках термического и каталитического крекинга, а также очистка и облагораживание нефтепродуктов на установках по гидроочистке, селективной очистке, риформингу в депарафини-зации.

Сырая нефть добывается во многих регионах мира. Наиболее крупными производителями считаются Саудовская Аравия, СНГ и Венесуэла. Заметное место на нефтяном рынке занимают также такие страны, как Соединенное Королевство, Мексика и Иран. Сырая нефть применяется для производства хорошо известных нефтепродуктов. Основным технологическим процессом переработки нефти является перегонка, в котором нефть нагревается до температуры возгонки летучих составляющих с их последующей конденсацией при охлаждении.

Непрерывный процесс — растворение

Непрерывный процесс растворения — диффузии — кристаллизации приводит к перемещению расплавленного слоя по всему объему.

Непрерывные процессы растворения и выщелачивания чаще всего проводят так, что все исходные компоненты подают в первую ступень каскада, а затем они последовательно переходят из ступени в ступень.

Непрерывные процессы растворения и выщелачивания находят все более широкое применение во многих областях химической технологии. Известно, что вследствие усреднения состава суспензии непрерывные процессы имеют более низкую производительность, чем периодические. Реальным способом снятия ограничений, связанных с этим обстоятельством, является возвращение твердой фазы на повторное выщелачивание, то есть рециркуляция твердой фазы.

Поскольку непрерывный процесс растворения является весьма интенсивным, то при эндотермическом растворении может возникнуть проблема подвода необходимого количества тепла к аппарату.

|

Влияние соотношения объемов ступеней на суммарный объем двухступенчатого каскада. |

Итак, для непрерывных процессов растворения и выщелачивания следует применять многоступенчатые системы, составленные из реакторов или секций одинакового объема. Именно так мы и будем поступать в рассматриваемых далее примерах.

Итак, для расчета непрерывных процессов растворения необходимо знать распределение частиц по времени пребывания.

|

Основные технологические показатели конусных растворителей.| Схема гидрофонтанного растворителя.| Растворитель соли с ложным дном. |

В качестве примера ими рассмотрен непрерывный процесс растворения полидисперсного хлорида натрия в гидрофонтанном режиме с сепарацией кристаллов до их полного растворения в верхней части аппарата и с рециклом осветленного раствор.

|

Установка для непрерывного дозирования твердого вещества и растворителя ( Bran und Lubbe, Hamburg. |

Применение двухчервячных шприц-машин допускает организацию непрерывного процесса растворения. В этом случае целесообразно подавать компоненты ( гранулированный полиэтилен и растворитель) через промежуточные весы и дозировочные насосы.

|

Схема цепи аппаратов, связанных с растворителем непрерывного действия. |

Растворитель колонного типа применяется для непрерывного процесса растворения. При необходимости учета критичности легко ограничить диаметр растворителя. Работа такого аппарата сходна с работой насадочной колонны, в которой насадкой служат блоки облученного материала, жидкостью — раствор реагента а газовой фазой — газообразные продукты реакции.

Предложен метод технологического расчета аппарата для непрерывного процесса растворения сополимеров акрилонитрила и гомополимера в диметилформамиде.

Предложен метод технологического расчета аппарата для непрерывного процесса растворения сополимеров акрилонитрила и гомополимера в диметилформамиде.

Машинный технологический процесс

Машинный технологический процесс совмещает в себя следующие понятия: механическая обработка материалов и изделий, методы этой обработки и последовательность операций в машине.

Машинный технологический процесс также определяет форму рабочих органов и законы их движений, необходимые для выполнения основных и вспомогательных операций процесса.

Машинный технологический процесс весьма удобно представить графически в виде технолограмм. Варианты технолограмм однопозиционных машин, у которых машинный технологический процесс состоит из пяти цикловых операций, включая операции установки и съема объектов, приведены на рис. IV.

Машинные технологические процессы делятся на непрерывные и прерывные.

Первые машинные технологические процессы возникали стихийно, и их механизация заключалась в замене ручного труда машинным при выполнении основных операций, связанных с непосредственной обработкой объектов.

Машинный технологический процесс получения листов-оттисков на стоп-цилиндровой плоскопечатной машине состоит из следующих основных операций: накат краски на печатную форму; подача листа к печатной форме и создание натиска; вывод листа-оттиска; съем готовой продукции. Для выполнения перечисленных операций в машине должны быть механизмы красочного аппарата, подачи листа в машину, привода стола машины и печатного цилиндра, вывода и укладки листа-оттиска.

Быстропротекающие непрерывные машинные технологические процессы не могут выполняться при ручном управлении работой машин и при ручном контроле отдельных параметров процессов. Для этих целей в машинах начали применяться специальные управляющие и контролирующие устройства, которые работают автоматически и заменяют труд человека в этих операциях. Таким образом, развитие механизации, направленное на полное исключение ручного труда в машинных технологических и производственных процессах и на дальнейшее повышение производительности труда, приводит к автоматизации различных отраслей промышленности.

Многие более сложные современные машинные технологические процессы дополнительно требуют для своего выполнения применения сжатого или разреженного воздуха, теплоты, света и других физико-химических воздействий.

Разработка машинного технологического процесса является одним из важнейших творческих этапов в создании новой производственно-технологической машины. Чтобы запроектировать оптимальный технологический процесс, необходимо глубоко изучить поведение материалов и основных предполагаемых исполнительных органов, выполняющих основные операции процесса.

Для машинного технологического процесса характерна непрерывная циклическая повторяемость всех основных и вспомогательных операций.

Автоматизация машинных технологических процессов осуществляется при помощи машин-автоматов, полуавтоматов, автоматических линий.

Периодичность дискретного машинного технологического процесса характеризуется рабочим, технологическим и кинематическим циклом. Определение рабочего цикла дано на стр.

При машинных технологических процессах операции управления часто следуют непосредственно за контрольными операциями, и при нарушении технологического процесса машина останавливается. В некоторых случаях операции контроля и управления органически связаны друг с другом и представляют собой систему технологического регулирования. В этих случаях при нарушении условий технологического процесса машина не останавливается, а нормальные условия ее работы автоматически восстанавливаются системой регулирования.

Нормальное выполнение машинного технологического процесса обеспечивается при условии строгой согласованности движений исполнительных органов цикловых механизмов внутри кинематического цикла машины. Для этого работой всех цикловых механизмов должен управлять некоторый распределительный орган. В машинах с механическими системами автоматизации распределительным органом служит так называемый главный вал с установленными на нем ведущими звеньями цикловых механизмов. В машинах с пнев-мо — и гидромеханизмами распределительным органом является золотниковое устройство, а в машинах с электрическими системами автоматизации — коммутационное устройство.

При разработке машинного технологического процесса обычно разрабатывается несколько возможных вариантов и после тщательного теоретического и экспериментального изучения этих вариантов выбирается один из них, являющийся оптимальным. Здесь следует подчеркнуть роль новой прогрессивной технологии.

Непрерывный трубопрокатный стан

Непрерывные трубопрокатные станы обеспечивают юльшую производительность, технологические операции ia стане полностью механизированы и автоматизирова-ш. Повышенная по сравнению с другими станами про — 1зводительность непрерывного стана определяется не — 5ольшой продолжительностью процесса прокатки толстостенной гильзы в трубу. Непрерывный семиклетьевой стан включает чередующиеся рабочие клети с горизон-гальным и вертикальным расположением валков. Про-сатка на непрерывном стане производится с применением длинной оправки, которая проходит на всю длину грубы и движется вместе с нею. После прокатки оправка извлекается из трубы на специальной машине. После из-злечения оправки охлаждаются, обмазываются графитовой смазкой и используются повторно.

Непрерывные трубопрокатные станы прокатывают грубы одного диаметра. На редукционных станах из труб -, joft заготовки, получаемой на непрерывном трубопрокатном стане, прокатывают трубы различной толщины: тенки и различного диаметра. Прокатка на редукционных станах производится в круглых калибрах без оправки. Круглый калибр образуется двумя, тремя, четырьмя валками. В результате радиального обжатия в калибрах уменьшается диаметр трубы, а создав между смежными клетями натяжение, добиваются и уменьшения толщины стенки.

Непрерывный трубопрокатный стан — наиболее современный высокопроизводительный агрегат, предназначенный для производства бесшовных труб. Он характеризуется высокой степенью автоматизации и малой потребностью в рабочей силе.

Принцип действия непрерывного трубопрокатного стана заключается в том, что прошитая гильза надевается на оправку и вместе с ней пропускается через несколько клетей дуо так, что труба одновременно обжимается во всех клетях. Следовательно, внутренний диаметр трубы при этом не изменяется ( он равен диаметру оправки) уменьшаются наружный диаметр и толщина стенки трубы и увеличивается ее длина.

Прокаткой на непрерывном трубопрокатном стане получают трубы диаметром 29 — 108 мм и толщиной стенки 8 — 12 мм. Производительность их достигает 900 тыс. т в год.

|

Схемы прошивного стана ( а, рабочего положения валков при получении полой гильзы ( б, процесса получения трубы на периодическом нереверсивном стане ( в. |

Для производства труб существуют непрерывные трубопрокатные станы, характеризующиеся высокой производительностью.

|

Схема прокатки в непрерывном стане на оправке. |

Существуют два основных типа непрерывных трубопрокатных станов, отличающихся по своей конструкции: непрерывный стан с общим приводом для всех клетей и новый тип стана с индивидуальным приводом для каждой клети.

Ниже описаны технологический процесс и оборудование современной установки с непрерывным трубопрокатным станом 30 — 102, действующей на одном из трубных заводов Советского Союза.

|

Схема прокатки труб в круглом калибре на длинной оправке. |

Прокатка на длинной подвижной оправке ( рис. 23) применяется в пилигримовых и непрерывных трубопрокатных станах различной конструкции.

Конические колеса с прямыми зубьями даже при выполнении их на зубострогальных станках, работающих методом обкатки, не удовлетворяют условиям работы мощных скоростных передач непрерывных и трубопрокатных станов. Для этих целей применяются конические колеса с тангенциально расположенными зубьями. Такого вида конические пары могут работать с окружными скоростями до 12 м / сек. Отечественная промышленность выпускает зубострогальные станки модели 5284, на которых можно нарезать конические колеса с тангенциальными зубьями модулем 25 и диаметром до 1600 мм.

В связи с этим косовалковые станы старого типа обычно применяют в трубопрокатных агрегатах в комбинации со станами, обеспечивающими достаточно высокую дальнейшую вытяжку прокатываемой трубы, как-то: с периодическими ( пильгерными) или непрерывными трубопрокатными станами.

После раскатки трубы обрабатываются на специальной машине для устранения овальности и разностенности и затем подвергаются прокатке на калибровочном стане для получения окончательных размеров. Для производства труб существуют непрерывные трубопрокатные станы, характеризующиеся высокой производительностью.

Непрерывный процесс — хлорирование

Непрерывный процесс хлорирования проводится в футерованных кислотоупорной плиткой аппаратах колонного типа с насадкой. Этиловый спирт орошает сверху насадку, снизу в колонну поступает хлор. Для ускорения процесса иногда применяют катализатор-активированный уголь, который служит также насадкой колонны.

Непрерывный процесс хлорирования осуществляется в футерованных кислотоупорной плиткой аппаратах колонного типа с насадкой. Этиловый спирт орошает насадку, а хлор поступает в колонну снизу противотоком. Для ускорения процесса иногда применяют катализатор — активный уголь, котррый служит и насадкой колонны.

При осуществлении непрерывного процесса хлорирования ароматических соединений в ядро возникают те же проблемы, что и при жидкофазном хлорировании парафинов. В хлораторах, подобных изображенному на рис. 40, в, не удается избежать продольного перемешивания. Рекомендовано применение каскада таких реакторов, что снижает образование полихлоридов.

При осуществлении непрерывного процесса хлорирования ароматических соединений в ядро возникают те же проблемы, что и при жидкофазном хлорировании парафинов. В хлораторах вытеснения, подобных изображенному на рис. 43, в, не удается избежать продольного перемешивания. Рекомендовано применение каскада таких реакторов, что снижает образование полихлоридов.

|

Аппарат для хлорирования бензола непрерывно-циклическим методом. |

Разработаны теоретические основы непрерывного процесса хлорирования бензола; вскрываются его основные недостатки.

|

Влияние влаги на содержание дихлорфенолов 11 — содержание 2 4 — дихлорфенола. 2 — содержание 2 6 — дихлорфе. |

Установлена возможность осуществления непрерывного процесса хлорирования расплавленного фенола газообразным хлором в барботажном реакторе колонного типа без насадок, конструкция которого отличается максимальной простотой.

При выгрузке расплава нужно обеспечить непрерывный процесс хлорирования титансодержащей шихты.

|

Технологическая схема жидкофазного хлорирования парафинов или хлорпарафинов. |

На рис. 36 изображена типовая технологическая схема непрерывного процесса жидкофаз-ного хлорирования. Процесс может быть разбит на четыре основные стадии: подготовку исходных веществ, проведение реакции, обработку отходящих газов и переработку реакционной массы.

|

Технологическая схема жидкофазного хлорирования. |

На рис. 39 изображена типовая технологическая схема непрерывного процесса жидко-фазного хлорирования.

В настоящее время большое внимание уделяется усовершенствованию этого метода, главным образом путем разработки непрерывных процессов хлорирования.

Смесь тщательно фракционируют и возвращают непрореагировавший бензол в процесс. Раньше хлорирование проводили в чугунных или освинцованных аппаратах с мешалками, в настоящее время применяется непрерывный процесс хлорирования.

Непрерывный процесс — производство

Непрерывный процесс производства требует меньшей затраты рабочей силы, снижает время формования; кроме того, агрегат занимает меньшую производственную площадь, но надо помнить о сложной взаимозависимости работы отдельных устройств в одном агрегате.

Непрерывный процесс производства базируется на определенной последовательности в размещении оборудования и стадий производства, через которые беспрерывным потоком проходят обрабатываемые материалы. Для непрерывного производства, основанного на прогнозах сбыта и спроса потребителей, свойственны четкая согласованность операций, массовый выпуск продукции, стандартность изделий и длительность производства. Непрерывное производство обычно встречается на таких предприятиях с конвейерной сборкой, как заводы, выпускающие автомобили, радиоизделия и приборы.

|

Машпна непрерывного процесса ПНШ-180-И2. |

Непрерывный процесс производства волокна в однотипных условиях формования и отделки дает возможность получать нить с более равномерными физико-механическими свойствами.

Непрерывный процесс производства фенола из хлорбензола описан Lee, Chem.

Непрерывный процесс производства мелалита и аминоплас-тов на основе смол, полученных методом высокотемпературной конденсации. На заводе Карболит ( Орехово-Зуево) действует разработанная НИИПМ крупная опытная установка по получению мелалита и других аминопластов непрерывным методом.

Непрерывный процесс производства цианамида осуществляется в канальных или вращающихся барабанных печах, обычно с топливным обогревом.

Непрерывные процессы производства мыльных смазок — основаны на постоянном взаимодействии ймыляемых компонентов, что обеспечивается регламентируемой подачей компонентов смазки дозирующими насосами. Технологический процесс непрерывного изготовления мыльных смазок выглядит следующим образом: сырье и компоненты — дозирующие насосы — смеситель или реактор-нагрев мыльно-масляной смеси с выпаркой влаги и расплавом, охлаждение в холодильниках — гомогенизация — расфасовка.

Аппаратурные, непрерывные процессы производства являются основными в нефтепереработке.

Непрерывный процесс производства углеводородных смазок может быть осуществлен в достаточно простой форме, аналогично описанной принципиальной схеме для смазок на готовых мылах.

Непрерывный процесс производства консистентных смазок на готовых мылах состоит в следующем. Готовый сухой стеа-рат лития измельчается в порошок, затем приготовляется суспензия порошка мыла в половине общего количества синтетического масла. Суспензия нагревается до образования однородного расплава ( от 30 до 205 С) при прохождении через подогреватель типа труба в трубе, снабженный валом со скребками. На выходе из теплообменника суспензия смешивается с остальным маслом, нагретым в теплообменнике до 80 С.

|

Технологическая схема периодического процесса производства смазок. |

Непрерывный процесс производства пластичных смазок на готовых мылах состоит в следующем. Готовый сухой стеарат лития измельчается в порошок, затем приготовляется суспензия порошка мыла в половине общего количества синтетического масла. Суспензия нагревается до образования однородного расплава ( от 30 до 205 С) при прохождении через подогреватель типа труба в трубе, снабженный валом со скребками. На выходе из теплообменника суспензия смешивается с остальным маслом, нагретым в теплообменнике до 80 С. Смазка, имеющая после смешения температуру 145 С, охлаждается водой до 60 С в холодильнике типа труба в трубе с внутренним валом и скребками. Компоненты дозируются специальными насосами.

|

Компонентный состав газов конденсирования пека. |

Непрерывный процесс производства формованного кокса — новый перспективный процесс, принятый в отечественной практике к внедрению.